-

重慶連續穩定集中供回系統廠家批發價

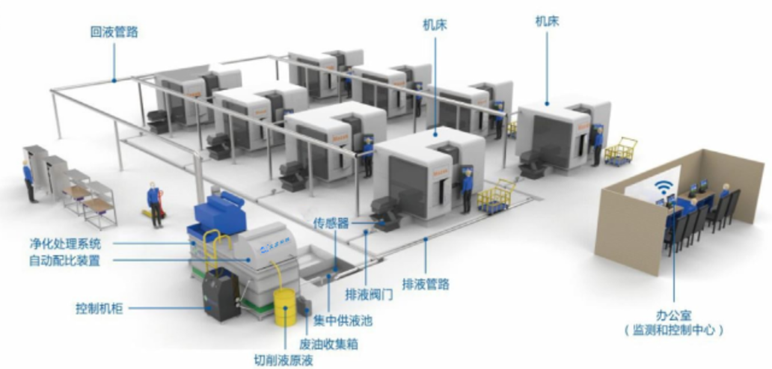

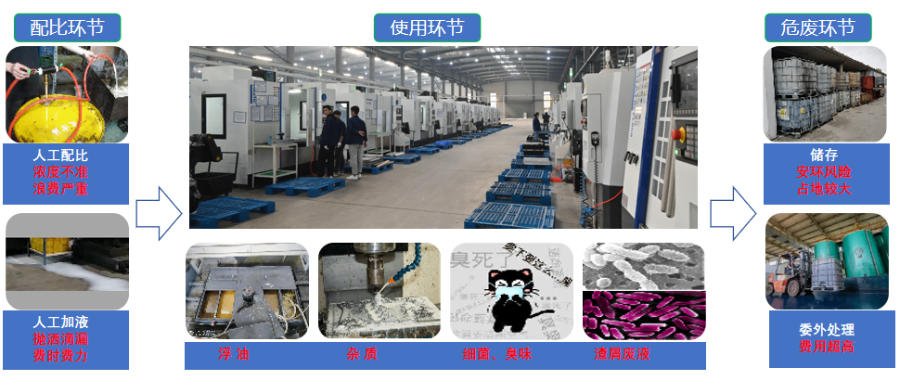

重慶連續穩定集中供回系統廠家批發價切削液集中供回系統在現代制造中應用較廣,特別適用于金屬加工、數控機床、精密制造及成套生產線的液體管理。對于擁有多臺加工中心的工廠,系統可統一供液與回液,實現集中凈化和自動配比,從而降低人工加液和液體浪費。在航空零部件、汽車制造和電子模具等加工中,切削液潔凈度影響產品表面質量和刀具壽命,集中供回系統通過離心分離、臭氧殺菌和精密過濾保持液體循環潔凈。系統還可根據工況設置供液壓力和濃度參數,以滿足不同材料加工需求。其不銹鋼管路結構和快拆設計便于生產線遷移或擴容,具備良好的靈活性和維護便利性。浙江藍沃環保設備股份有限公司的集中供回系統在機械制造和環保裝備行業得到應用,通過節能和智能控制技術,幫助客戶在...

-

內蒙古高效節能集中供回系統更換周期

內蒙古高效節能集中供回系統更換周期離心分離裝置集中供回系統的價值在于高效凈化切削液,其處理效果直接影響切削液回用質量、加工精度和環保合規性。工業企業需明確關鍵達標標準,以判斷設備是否適用。該系統通過渦旋分離器的高速離心,將含有顆粒雜質的切削液注入錐體內,利用離心力將固體顆粒甩向內壁排出,再經后續過濾處理,實現多重凈化。雜質去除效果可達到粒徑大于等于5μm的顆粒,并通過正壓過濾系統徹底分離,使切削液保持潔凈。浮油通過真空負壓和重力壓差去除,可清理95%以上的表面浮油,防止切削液變質。殺菌除臭由雙臭氧和曝氣裝置完成,可有效抑制細菌滋生并消除異味,避免二次污染。濃度穩定性通過自動檢測和調節實現,保持切削液濃度在設定范圍內,以保證加工...

-

北京組合式模塊集中供回系統

北京組合式模塊集中供回系統智能控制集中供回系統的工作原理圍繞“供、回、測、調”四個環節展開。在供液階段,主泵將液體輸送至各用液點,傳感器實時監測壓力和流量;在回液階段,回液泵將廢液收集并送入過濾模塊,通過固液分離、油水分離和雜質沉降后重新進入主儲液罐,形成循環閉環。控制系統通過PLC或工業總線與監控終端連接,實現液位、溫度和濃度等數據的實時采集與調節,從而保持供液品質穩定并降低能耗。該原理使系統具備自適應運行能力,能夠在多工位負荷變化時自動平衡供液壓力。浙江藍沃環保設備股份有限公司將該原理與數字化管理平臺結合,實現遠程監控和歷史數據追蹤,為企業提供集中供回運行的管理方案。連續穩定集中供回系統廠家可提供設備操作與維護培訓...

-

河南間歇調節集中供回系統購買渠道有哪些

河南間歇調節集中供回系統購買渠道有哪些智能控制集中供回系統的處理效果可通過液體潔凈度、溫度穩定性和能耗表現進行評估。實際應用表明,系統可將供液溫度波動控制在±1℃以內,液體潔凈度達到5μm級過濾標準,能耗比傳統單機系統降低約30%。這種穩定性有助于提高加工精度和延長刀具壽命,同時減少廢液排放。得益于智能控制算法和自動監測模塊,系統能夠持續維持液體循環狀態,防止沉積堵塞和污染擴散。浙江藍沃環保設備股份有限公司的設備在長期運行中保持出液品質穩定,為生產線提供持續可靠的液體管理支持。高精度控溫集中供回系統通過冷卻系統與變頻控制聯動,實時調節液體溫度至穩定區間。河南間歇調節集中供回系統購買渠道有哪些在企業進行設備選型和投資評估時,精磨油集...

-

重慶集中供回系統處理工藝

重慶集中供回系統處理工藝在工業精密加工領域,精磨油集中供回系統的選型會影響生產現場的管理效率和加工穩定性。采購人員在選擇時,應關注系統是否能滿足多臺機床同時供油、回油和凈化的需求。理想的系統具備自動配比、恒壓供液和過濾功能,使液體保持潔凈,避免油品因雜質或氧化而變質。同時,應考慮系統的模塊化設計,是否能根據廠區布局和機床分布靈活組合、擴展或遷移,這會影響未來的改造成本和使用壽命。在選型過程中,還需要評估系統的智能化功能,例如PLC控制、液位監測、流量調節和報警機制,這些功能可以減少人工操作和維護時間。對于精磨油而言,溫度控制和油水分離性能也很重要,可以降低油溫波動引起的加工誤差,保持工件表面的均一性。采購企業在評估系...

-

西藏集中供回系統解決方案

西藏集中供回系統解決方案高效節能集中供回系統是否可定制,取決于生產現場的實際工況、液體類型和使用頻率。現代系統一般支持定制化設計,包括供液容量、回液路徑、過濾精度、溫控方式和智能監測功能等多個方面。定制不僅可以適應空間布局,還可以實現能耗和運行效率的平衡。例如,對于高負荷連續生產的工廠,可以選用變頻泵和熱回收模塊來降低能源消耗;而中小規模產線則可采用緊湊式結構和集中控制,實現成本和性能的匹配。浙江藍沃環保設備股份有限公司在系統定制方面有豐富經驗,提供從需求分析、方案設計到現場安裝的完整服務,可根據客戶行業屬性和液體特性量身設計高效節能的集中供回方案。環保節能集中供回系統廠家聯系方式可通過官網咨詢、行業展會獲取,方便深...