-

四川螺旋定量加料廠家

四川螺旋定量加料廠家旋轉閥定量加料系統以旋轉閥為中心計量部件,結合精密傳動與智能調控技術,實現對物料的高精度定量投加。系統采用定制化轉子設計,通過優化轉子葉片數量、間隙及轉速參數,確保每轉輸送物料量的一致性,配合高精度編碼器實時監測轉子轉速,精確控制單位時間內的物料輸送量,計量誤...

2025-12-13 -

貴州捏合機地板背膠生產線源頭廠家

貴州捏合機地板背膠生產線源頭廠家地板背膠生產線搭載定制化高精度配料秤系統,作為原料配比的中心計量設備,通過精確稱重技術與智能聯動設計,確保鈣粉、糊樹脂、DOP 等各類原料的配比精度,為背膠產品性能一致性筑牢基礎。配料秤采用傳感器與稱重儀表一體化設計,配備進口高精度稱重傳感器,稱重精度可達 0...

2025-12-13 -

河南原料分配站集中供料系統價格

河南原料分配站集中供料系統價格系統具備極強的穩定性與擴展性,中心部件均采用食品級304不銹鋼等品質高材質,搭配完善的故障監測與冗余設計——原料倉缺料時自動補料、輸送管路堵塞時觸發預警并切換備用路徑、設備異常時即時停機保護,確保供料過程連續無中斷,減少因生產中斷導致的廢品損耗。同時,系統支持...

2025-12-13 -

黑龍江反應釜定量加料源頭廠家

黑龍江反應釜定量加料源頭廠家我們始終將用戶體驗置于產品研發的中心,致力于讓先進技術以友好、便捷的方式服務于生產。該定量加料系統配備了經過人機工程學優化的交互界面,大尺寸觸摸屏上以清晰的圖形化方式展示工藝流程與實時數據,即使新員工也能快速上手。復雜的參數校準與維護流程被盡可能簡化,模塊化的...

2025-12-12 -

河南稱重料倉SAP包裝機多少錢

河南稱重料倉SAP包裝機多少錢SAP包裝金屬檢測系統深度嵌入SAP生產鏈路,實現從包裝到后序環節的無縫協同,徹底解決傳統檢測與生產流程脫節的痛點。系統通過SAP物聯網模塊與前序包裝設備聯動,當包裝機完成物料充填封口后,輸送線自動將產品傳送至檢測工位,同時SAPMES系統同步下發對應產品的檢...

2025-12-12 -

江蘇羅茨風機地板背膠生產線供應商

江蘇羅茨風機地板背膠生產線供應商在主動破拱防架橋方面,儲存倉配備多重聯動破拱裝置。倉底外側安裝高頻振動破拱器,通過可調頻振動波松散倉內堆積的粉料,振動頻率可根據粉料特性從 50-200Hz 靈活調節,避免局部粉料壓實結塊;倉體中部設置氣動敲擊錘,采用間歇性敲擊方式打破潛在架橋結構,且敲擊力度...

2025-12-12 -

河南磷酸鐵定量加料源頭廠家

河南磷酸鐵定量加料源頭廠家定量加料設備采用簡潔易用的操作設計,讓不同技能水平的操作人員都能快速上手。控制系統配備高清觸控顯示屏,操作界面布局合理,各項參數、設備運行狀態清晰直觀,參數設置與調整流程簡單,無需復雜培訓;系統支持中文操作語言,搭配圖標化提示,進一步降低操作難度。設備具備自動...

2025-12-12 -

江蘇分子篩定量加料直銷

江蘇分子篩定量加料直銷多組分定量加料系統具備強大的工藝兼容性,可根據不同行業的生產流程與配比要求,提供定制化的解決方案。在連續生產場景中,系統支持多組分物料的連續穩定投加,通過實時流量反饋與動態調節算法,確保長時間生產過程中的配比精度;在批次生產場景中,系統可精確控制每一批次各組分...

2025-12-12 -

福建分子篩定量加料供應商

福建分子篩定量加料供應商定量加料系統以精確計量為中心設計理念,通過集成高精度稱重傳感器與智能計量算法,實現對各類物料的精確投加控制。系統采用多傳感器融合技術,配合動態零點跟蹤與溫度補償算法,有效抵消物料粘附、環境振動等因素帶來的干擾,確保計量誤差控制在行業水平。無論是粉狀、顆粒狀還是...

2025-12-12 -

山西自動控制地板背膠生產線

山西自動控制地板背膠生產線地板背膠生產線在品質把控環節構建起多維度保障體系。原料進入生產線前,需經過特定檢測裝置進行成分與純度檢測,只有符合標準的原料才能進入下一環節,從源頭杜絕不合格原料對產品品質的影響。在涂覆后的固化環節,生產線采用恒溫固化隧道,通過精確控制固化溫度與時間,確保背膠...

2025-12-11 -

天津打漿機SAP包裝機源頭廠家

天津打漿機SAP包裝機源頭廠家SAP包裝自動熱合封口系統的中心競爭力在于與SAP生態系統的深度集成,實現封口環節與生產全流程的數據協同與智能管控。系統通過工業以太網與SAPERP系統無縫對接,可直接接收生產訂單中的封口參數要求,自動匹配對應的熱合溫度、壓力、時間等設置,無需人工手動輸入,避...

2025-12-11 -

海南窯爐裝卸缽生產線

海南窯爐裝卸缽生產線該自動化疊缽單元作為智能制造數據流中的重要一環,其價值遠超單一的機械堆疊動作。系統集成的傳感器持續采集并記錄每一次疊缽的精度、壓力、耗時等關鍵數據,并通過工業物聯網接口實時上傳至制造執行系統。這些數據不單用于設備的預防性維護與工藝優化,更為全流程質量追溯提供了...

2025-12-11 -

上海重力卸料SAP包裝機多少錢

上海重力卸料SAP包裝機多少錢當包裝機出現灌裝精度偏差時,SAP 質量管理模塊可自動追溯輸送數據,分析是否因輸送量波動導致問題,若確認關聯則立即調整螺旋轉速與送料頻率,形成閉環控制。在供應鏈層面,輸送數據可同步至 SAP WM 倉儲管理系統,作為物料消耗與庫存更新的依據,實現生產與倉儲數據...

2025-12-11 -

寧夏粉碎SAP包裝機壓包整形

寧夏粉碎SAP包裝機壓包整形SAP 包裝噴碼貼標系統以 SAP 追溯管理標準為中心,搭載工業級噴碼引擎與高精度貼標機構,實現對包裝產品的精確標識,適配食品、醫藥、化工等多行業的追溯與合規需求。噴碼模塊采用壓電式噴墨技術,支持 1200DPI 高清噴印,可清晰呈現生產日期、批次號、追溯碼、...

2025-12-11 -

遼寧旋轉閥計量地板背膠生產線工廠

遼寧旋轉閥計量地板背膠生產線工廠地板背膠生產線在品質把控環節構建起多維度保障體系。原料進入生產線前,需經過特定檢測裝置進行成分與純度檢測,只有符合標準的原料才能進入下一環節,從源頭杜絕不合格原料對產品品質的影響。在涂覆后的固化環節,生產線采用恒溫固化隧道,通過精確控制固化溫度與時間,確保背膠...

2025-12-11 -

江西重量復檢SAP包裝機碼垛整形

江西重量復檢SAP包裝機碼垛整形SAP自動上袋包裝設備搭載工業級PLC控制系統與人性化觸摸屏,實現包裝過程的可視化管控與全數據追溯。操作人員通過界面即可完成包裝參數設置、生產批次錄入、設備狀態監控等操作,系統自動記錄每批次的包裝數量、填充重量、封口溫度、設備運行參數等信息,形成可導出的電子臺...

2025-12-11 -

新疆篩分機木薯粉生產線工廠

新疆篩分機木薯粉生產線工廠干燥過程的穩定性與產品衛生安全通過集成化的智能控制與品質高制造得以保障。系統配備了在線水分檢測儀,實時監測出口粉體的含水率,并自動反饋調節進風溫度或給料速率,確保成品水分恒定在預設目標(如12%-13%)。所有與物料接觸的部件,如干燥塔內壁、旋風分離器及流化床...

2025-12-11 -

湖北二次干燥木薯粉生產線

湖北二次干燥木薯粉生產線木薯粉生產線針對多樣化的客戶需求,木薯粉包裝在規格與功能上展現出明顯的靈活性。從滿足食品加工廠、烘焙坊等商業用戶需求的25公斤大包裝,到適應餐飲渠道的10公斤或5公斤包裝,再到面向家庭消費者的1公斤、500克甚至更小的小規格包裝,一應俱全。部分包裝還集成了便于...

2025-12-11 -

湖南羅茨風機地板背膠生產線直銷

湖南羅茨風機地板背膠生產線直銷地板背膠生產線配備專業恒溫固化系統,通過精確控溫與均勻散熱技術,確保背膠膠體充分固化,提升產品的粘結強度與使用穩定性。系統采用隧道式結構設計,內部劃分預熱區、恒溫區、冷卻區三個功能段,通過熱風循環與紅外加熱組合方式,實現溫度的精確調控,恒溫區溫度波動可控制在 ...

2025-12-11 -

北京捏合機地板背膠生產線多少錢

北京捏合機地板背膠生產線多少錢為解決瀝青低溫凝固導致的輸送難題,系統集成全鏈路溫控保障方案。瀝青泵本體配備夾層式加熱套,通過導熱油循環加熱,精確控制泵體溫度與瀝青溫度保持一致,溫度波動不超過 ±3℃;輸送管路采用巖棉保溫層與電伴熱裝置雙重防護,防止瀝青在輸送過程中散熱凝固,確保管路內壁無殘...

2025-12-11 -

甘肅低噪音軟磁制粉生產線

甘肅低噪音軟磁制粉生產線軟磁制粉生產線在節能環保方面具有明顯優勢,符合當前綠色生產發展趨勢,能夠幫助企業降低能源消耗與環境壓力,特別適合在環保要求嚴格的工業園區內生產儲能電感用軟磁粉末。在能源利用上,生產線采用的新型節能電機、余熱回收裝置,可將生產過程中產生的多余熱量收集再利用,用于...

2025-12-11 -

廣東瀝青輸送計量地板背膠生產線直銷

廣東瀝青輸送計量地板背膠生產線直銷地板背膠生產線以嚴苛的品質控制為設計中心,通過多重技術保障產品的穩定性與可靠性。設備的關鍵部件采用合金材料與精密加工工藝,具備出色的耐磨、耐腐蝕性能,使用壽命較傳統設備延長 30% 以上,減少設備維護頻次與停機損失。在生產過程中,生產線集成在線檢測系統,實時監...

2025-12-11 -

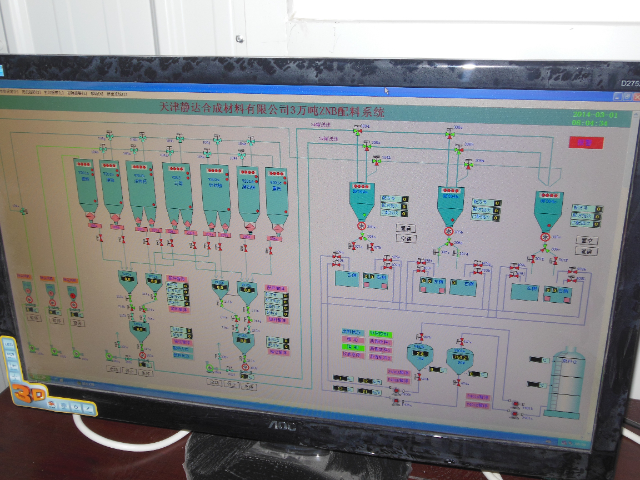

中國香港自動控制集中供料系統廠家

中國香港自動控制集中供料系統廠家在 PPR 管生產的中間供料系統中,集中控制模塊如同整個系統的 “大腦中樞”,憑借強大的功能整合能力與智能管控邏輯,成為保障供料流程穩定運轉的。該模塊深度集成參數設定、狀態監控、協同調度、數據追溯四大功能,針對 PPR 管生產中原料特性(如 PP-R 樹脂需精...

2025-12-11 -

遼寧液體計量地板背膠生產線推薦

遼寧液體計量地板背膠生產線推薦生產線具備較強的適配能力,可滿足不同類型、不同規格地板背膠的生產需求。在原料適配方面,可處理粉末、液體、顆粒等多種形態的原料,針對不同原料的物理化學特性,可靈活調整輸送速度、攪拌參數等,確保混合效果;在產品規格方面,支持調整成品粘度、固含量等指標,適配實木地板...

2025-12-11 -

貴州粉碎SAP包裝機工廠

貴州粉碎SAP包裝機工廠SAP 自動上袋包裝設備以全工序自動化設計重構包裝流程,實現從取袋、撐袋到填充、封口的無人化作業,適配食品、醫藥、化工等多行業大批量生產需求。設備集成自動袋庫、上袋機械手與封口裝置,人工只需將成摞包裝袋放置袋庫,系統便會自動輸送至拾取區,當袋庫余量不足時立即觸...

2025-12-11 -

青海匣缽搖勻窯爐裝卸缽生產線工廠

青海匣缽搖勻窯爐裝卸缽生產線工廠該輥道輸送卸缽系統作為智能制造數據流的關鍵物理節點,其價值在全程數據追溯與優化中得以完整體現。系統實時采集并上傳每一缽體的卸出時間、操作狀態、設備效能以及空缽ID與位置信息。這些數據與上游的裝缽、燒結信息關聯,形成了單件產品從始至終的完整數據鏈,為精確的質量追...

2025-12-10 -

海南自動碼垛SAP包裝機直銷

海南自動碼垛SAP包裝機直銷SAP包裝噴碼貼標系統深度融入SAP生產鏈路,實現從包裝、復檢到噴碼貼標的全流程自動化協同,解決傳統標識環節與生產節奏脫節的痛點。系統通過SAP物聯網模塊與前序重量復檢設備、后序金屬檢測設備聯動,當復檢合格的產品傳送至噴碼貼標工位時,SAPMES系統同步下發對...

2025-12-10 -

黑龍江配料稱地板背膠生產線工廠

黑龍江配料稱地板背膠生產線工廠智能防堵監測系統為輸送環節提供全天候保障。系統通過流量傳感器與壓力傳感器實時采集數據,結合膠體黏度變化模型,提前預判堵塞風險,當流量下降或壓力上升至預警值時,自動調節輸送速度、啟動輔助振動裝置或開啟疏通程序,實現 “防堵于未然”。同時,控制系統內置不同類型背膠...

2025-12-10 -

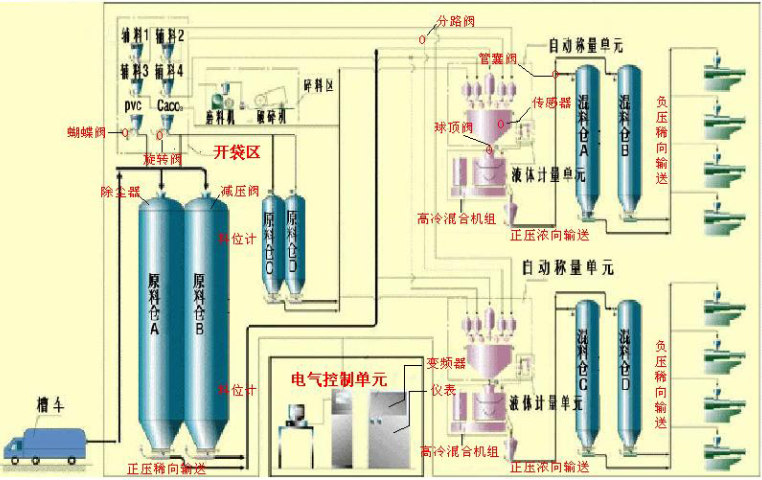

PVC氣流輸送集中供料系統推薦

PVC氣流輸送集中供料系統推薦在協同運行方面,原料分配站與原料干燥機、智能料位傳感器形成閉環聯動,干燥機完成原料干燥后,分配站根據各工位料位信號自動啟動分流程序,優先為料位不足的工位供料,實現供需動態平衡;當某一工位出現故障或暫停生產時,分配站可快速切斷該路輸送,將原料精確切換至其他工位,...

2025-12-10 -

陜西DOP輸送地板背膠生產線價格

陜西DOP輸送地板背膠生產線價格地板背膠生產線搭載專業的鈣粉糊樹脂自動配料系統,通過智能化技術革新傳統配料模式,實現原料配比的精確化、高效化控制。系統內置高精度稱重模塊與智能計量算法,可根據生產配方自動調取鈣粉、糊樹脂及其他輔助原料的配比參數,稱重精度誤差控制在 ±0.1% 以內,徹底杜絕人...

2025-12-10