顯色顯微鏡銷售

ITER核聚變裝置壁面臨10^23ions/m2·s的等離子體轟擊,工業顯微鏡提供材料壽命標尺。中科院合肥物質院采用原位透射電鏡(TEM):在模擬聚變環境中實時觀測鎢銅復合材料,捕獲0.2nm級氦泡生成過程。其創新在于多場耦合實驗——顯微鏡腔室同步施加14MeV中子輻照、1000°C高溫及磁場,量化損傷速率。2024年測試顯示,該技術將材料壽命預測精度從±30%提升至±5%,避免非計劃停堆損失。主要技術是原子級應變映射:幾何相位分析(GPA)算法計算晶格畸變量,關聯等離子體通量。挑戰在于極端環境兼容:設備采用雙層真空腔,外層屏蔽中子輻射。更突破性的是智能預警系統:當氦泡密度>10^18/m3,自動觸發維護程序。某次實驗中,系統發現銅相偏析導致的局部熔化,指導材料改性。隨著商用聚變堆研發,顯微鏡正開發氚滯留量化功能:通過二次離子質譜(SIMS)聯用,測量材料吸氚量。環保效益巨大:每延長1年裝置運行,年增清潔電力5TWh。未來將結合數字孿生,構建壁全生命周期損傷模型,為“人造太陽”筑牢微觀防線。受光波波長限制,約0.2微米,放大倍數通常不超過2000倍。顯色顯微鏡銷售

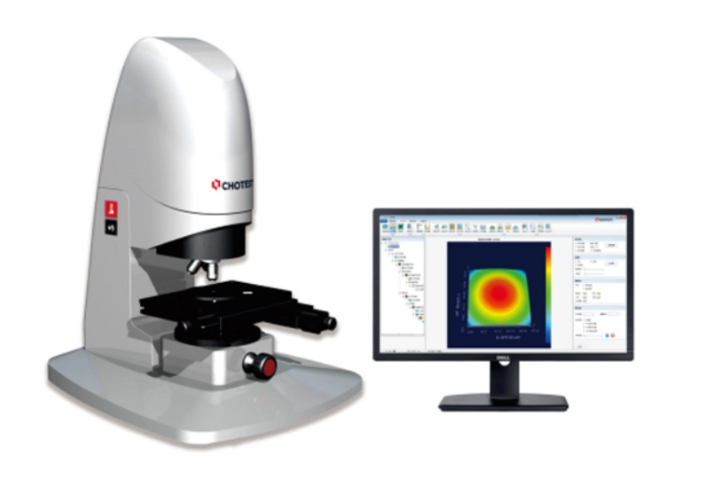

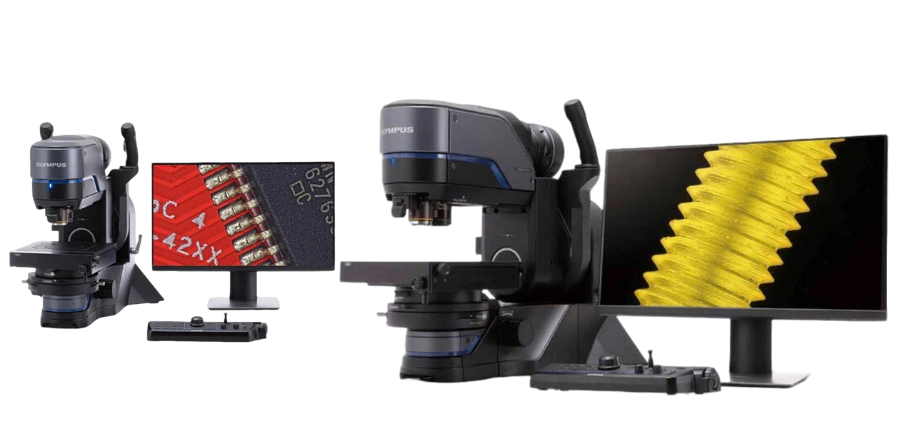

工業顯微鏡的性能源于精密組件的協同。物鏡是重點,采用多層鍍膜技術抑制雜光,數值孔徑(NA)達0.95,決定分辨率(理論極限200nm);工業級物鏡需耐受頻繁切換,如奧林巴斯的“SPlan”系列通過IP54防護認證。照明系統多樣化:LED冷光源避免熱變形,環形光消除陰影,適用于反光金屬檢測;而同軸照明則穿透透明材料,常用于光學鏡片質檢。載物臺強調穩定性,電機驅動型重復定位誤差<1μm,配合真空吸附固定不規則工件——在PCB檢測中,它可自動掃描整塊電路板。目鏡或攝像頭向數字化轉型,500萬像素CMOS傳感器支持實時錄像,搭配軟件測量尺寸、粗糙度等參數。機身結構采用航空鋁材減重防銹,防靜電設計防止電子元件損傷。關鍵規格包括:放大范圍(通常20x-1000x)、工作距離(工業型達30mm以上,便于操作)、景深(立體鏡可達數毫米)。例如,Keyence的VHX系列以“一鍵式”操作著稱,其景深合成技術讓傾斜表面全清晰。這些組件需通過ISO9001認證,確保在8小時連續工作中零漂移。工業顯微鏡的“硬指標”直接關聯產線效率:高NA物鏡提升缺陷檢出率20%,長工作距離減少停機時間。顯色顯微鏡銷售檢測密封層氣泡或微孔,避免內容物污染,保障食品安全。

生物打印支架的微觀結構決定細胞生長,工業顯微鏡提供量化評估。Organovo公司采用NikonA1R,通過雙光子顯微術:700nm激光穿透支架,熒光標記活細胞,實時觀測黏附狀態。其創新在于動態培養集成——顯微鏡腔室模擬體液流動,記錄細胞在微通道中的遷移軌跡。2022年數據顯示,該技術將血管化效率提升50%,人工肝臟研發周期縮短40%。主要技術是光片照明顯微:薄光片照明減少光毒性,支持72小時連續觀測。挑戰在于細胞干擾:細胞運動導致圖像模糊,設備采用自適應追蹤算法鎖定目標。更突破性的是力學性能關聯——顯微圖像量化孔隙連通性,同步測量支架彈性模量。某次實驗中,系統發現PLGA材料的降解速率不均,優化了打印參數。隨著器官芯片發展,顯微鏡正開發多細胞互作觀測:CRISPR標記不同細胞系,追蹤信號傳導。環保價值體現在減少動物實驗:每項研究替代50只實驗動物。未來將結合AI,自動生成細胞分布熱力圖。這不僅是科研工具,更是再生醫學“微觀指揮官”,將生命構建從宏觀模擬深化至細胞編程。其應用證明:掌控微觀生態,方能再造生命奇跡。

退役電池正極材料再生需微觀驗證,工業顯微鏡成為質量關鍵。格林美公司采用ThermoFisherApreo2,通過SEM-EDS聯用:掃描500nm區域,量化鎳鈷錳元素分布均勻性(精度0.1%)。其創新在于再生過程監控——在燒結爐旁部署顯微鏡,實時觀測材料相變,優化熱處理曲線。2023年數據顯示,該技術將再生材料克容量提升至160mAh/g(達新料95%),年增效8億元。主要技術是電子通道襯度成像(ECCI):解析晶格缺陷,關聯再生工藝與電化學性能。挑戰在于粉塵干擾:回收車間高濃度顆粒污染鏡頭,設備采用正壓密封設計。更突破性的是壽命預測——顯微數據輸入機器學習模型,輸出再生材料循環次數。某案例中,系統發現鋁摻雜不均導致結構坍塌,改進了浸出工藝。隨著固態電池興起,顯微鏡正開發硫化物電解質檢測功能:原位觀測界面反應。環保價值巨大:每噸再生材料減碳5噸,年減采礦破壞10平方公里。未來將結合區塊鏈,建立材料微觀溯源系統。這標志著工業顯微鏡從“制造端”延伸至“回收端”,在循環經濟中建立微觀質量閉環。其應用證明:掌控微觀再生,方能實現資源永續。優化材料使用減少浪費,支撐碳中和目標,降低工業碳足跡。

EUV光刻中光刻膠CD(關鍵尺寸)波動>1nm即導致短路,工業顯微鏡提供納米級監控。ASML采用HitachiCD-SEM,通過電子束掃描:測量10nm線寬,精度±0.3nm。其創新在于工藝窗口優化——顯微圖像量化側壁角度,結合工藝參數生成DOE實驗矩陣。2023年數據顯示,該技術將7nm芯片良率提升8%,年增產值30億美元。主要技術是蒙特卡洛模擬:校正電子束散射效應,確保測量真實值。挑戰在于真空要求:設備需10^-5Pa環境,與光刻機無縫集成。更突破性的是缺陷溯源——當CD超差,顯微鏡回溯前道工序圖像,定位污染源。某次生產中,系統發現顯影液氣泡導致的線寬波動,改進了供液系統。隨著High-NAEUV發展,顯微鏡正開發3D光刻膠形貌重建:多角度成像捕捉立體結構。環保價值體現在減少試產:每輪測量替代10片晶圓測試,年省硅片5000片。未來將結合量子傳感,逼近0.1nm極限。這標志著工業顯微鏡從“尺寸測量”躍升為“工藝引擎”,在芯片制造中建立微觀控制新基準。其應用證明:掌控納米起伏,方能解鎖算力極限。觀察鈦合金疲勞裂紋,預測部件壽命,防止飛行安全事故。山東顯色顯微鏡銷售

用于材料分析、質量控制和故障診斷,檢測微米級缺陷如焊點裂紋、表面劃痕,提升產品可靠性和生產效率。顯色顯微鏡銷售

增材制造(AM)的內部缺陷是航空零件應用瓶頸,工業顯微鏡成為質量破局關鍵。SLMSolutions金屬打印機集成ZeissCrossbeam550,通過背散射電子成像實時監控熔池:當激光功率波動導致孔隙率>0.1%,系統立即暫停打印并標記坐標。空客A350燃油噴嘴案例中,該技術將孔隙率從1.2%壓至0.05%,疲勞壽命提升3倍。主要能力在于原位分析——顯微鏡在惰性氣體艙內工作,避免氧污染干擾圖像,配合AI分割算法自動計算孔隙分布熱力圖。創新點是多物理場融合:紅外傳感器記錄冷卻速率,顯微圖像關聯熱應力模型,預判裂紋高發區。挑戰在于粉末床遮擋:未熔顆粒阻礙視野,解決方案是傾斜照明+深度學習去噪,信噪比提升15dB。GE航空報告顯示,此技術使AM零件認證周期縮短60%,單件成本下降22%。環保價值突出:每提升1%良率,年減廢金屬300噸。隨著生物3D打印興起,顯微鏡正開發活細胞監測功能——低劑量熒光標記追蹤細胞在支架中的生長狀態。未來方向是量子點傳感器,將分辨率推進至10nm級,滿足核聚變部件要求。這標志著工業顯微鏡從“事后檢測”進化為“過程守護者”,在顛覆性制造中建立微觀質量新范式。顯色顯微鏡銷售

- 顯色顯微鏡銷售 2025-12-24

- 上海無損檢測亮度照度計總代 2025-12-24

- 上海成像顯微鏡代理 2025-12-23

- 快速檢測顯微鏡廠家 2025-12-23

- 便捷顯微鏡銷售 2025-12-23

- 江蘇非接觸radiant成像光度計代理 2025-12-23

- 江蘇小巧顯微鏡維修 2025-12-23

- 江蘇干涉radiant成像光度計總代 2025-12-23

- 浙江自動radiant成像光度計銷售 2025-12-22

- 高校亮度照度計銷售 2025-12-22

- 海南RPS等離子體電源 2025-12-24

- 江蘇數字型傾角儀廠家 2025-12-24

- 山東新型電子測量儀器怎么用 2025-12-24

- 徐州雷達液位計定做 2025-12-24

- 西安雙通道動平衡儀 2025-12-24

- 西藏無人機載紫外成像儀參數 2025-12-24

- 個性化近紅外光譜檢測儀器 2025-12-24

- 新疆超聲波流量計生產廠家 2025-12-24

- 新疆氫氣壓力變送器設備制造 2025-12-24

- 數字電導率儀校準規范 2025-12-24