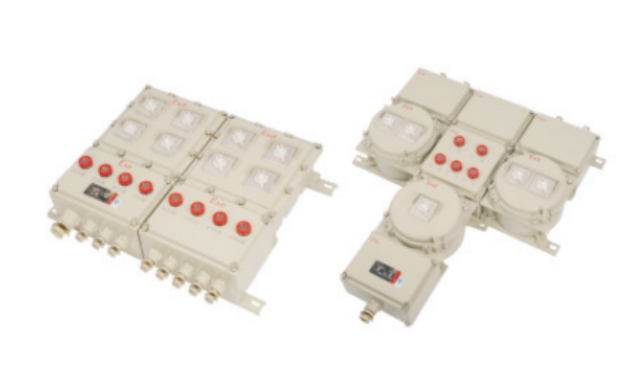

隔爆型防爆配電箱現貨直發

防爆配電箱的主要技術特點:材料與工藝的創新選擇:耐腐蝕材質應用:在海上平臺或化工廠等強酸、鹽霧環境,采用316L不銹鋼或環氧玻璃鋼外殼。模塊化設計趨勢:內部功能組件(如斷路器、指示燈)可快速更換,提升維護效率;支持不同防爆類型混合配置,滿足復雜場所需求。智能化與安全性的協同升級:故障預診斷系統:集成傳感器監測箱體溫度、氣體濃度等參數,并通過無線網絡實時上傳數據。遠程控制功能:允許操作人員在安全距離外切斷電源;支持與企業SCADA系統的聯動,實現自動化風險管理。防爆接線盒的材質經過防靜電處理,能有效減少靜電積累,防止火災或爆裂。隔爆型防爆配電箱現貨直發

防爆正壓柜的特點:靈活性與可定制性:防爆正壓柜還具有較高的靈活性和可定制性。用戶可以根據實際需要選擇不同的材質、結構和配置,以滿足不同環境下的使用要求。例如,在強腐蝕性環境中,可以選擇使用316L不銹鋼材質的防爆正壓柜;在需要頻繁操作的場所,可以選擇箱式或琴臺式結構的防爆正壓柜等。維護與監測:防爆正壓柜還配備了完善的維護和監測系統。內部有壓力監測裝置,實時感知壓力變化,一旦壓力低于安全值就會觸發報警并加大進氣量。這一功能使得用戶能夠及時發現并處理潛在的安全隱患,確保設備的正常運行和人員的安全。隔爆型防爆配電箱現貨直發防爆配電箱內置過載保護,防止電路過載引發火災。

材料選用差異?:普通配電箱在材料選擇上,主要考慮成本和一般防護性能。箱體材料多采用普通冷軋鋼板或塑料材質。冷軋鋼板成本較低,具有一定的強度和耐腐蝕性,經過噴漆等表面處理后,能滿足常規室內環境的使用要求。塑料材質的配電箱則具有重量輕、絕緣性能好等優點,常用于一些對重量和絕緣要求較高的場所,如學校、醫院等建筑物內的電氣配電。?防爆配電箱對材料的要求極為嚴格,必須具備良好的防爆性能、機械強度和耐腐蝕性。箱體材料通常選用優良的鋁合金或不銹鋼。

安裝前的環境評估與準備:1. 危險區域劃分,使用氣體檢測儀(如EX+O?復合傳感器)確認安裝位置屬于0區(連續危險)、1區(偶爾危險)或2區(短暫危險)。粉塵環境需采用激光散射法測量粉塵濃度,確定防爆類型(A類或B類)。2. 基礎設施檢查,配電系統:配置單獨防爆斷路器(額定電流1.5倍于負載),接地電阻<4Ω。管路與電纜:電纜穿管需使用鍍鋅鋼管,彎曲半徑≥6倍線徑。預留檢修口并安裝防爆密封盒。3. 安裝工具準備,防爆扳手(扭矩可調至20-50N·m)、激光水平儀(精度±0.5mm/m)、高溫潤滑脂(耐溫≥250℃)。防爆接線箱支持快速接線,提高施工效率。

維護保養計劃:1. 日常維護,清潔周期:每月用壓縮空氣(壓力<0.3MPa)清理箱體表面浮塵。潤滑檢查:每季度為導軌和鉸鏈補充鋰基潤滑脂(NLGI 2級)。緊固件檢查:每年緊固所有螺栓(扭矩值參照ASME PCC-1標準)。2. 預防性維護,年度檢測項目:接觸電阻測試(<0.1Ω)。絕緣電阻復測(>100MΩ)。防爆間隙測量(隔爆片厚度≥原始值的80%)。?第三方認證:每5年需進行防爆性能復驗(依據GB 3836.27-2015)。3. 故障應急處理:故障現象:異常發熱,處理措施:立即斷電,檢查負載是否超載,應急流程:啟動應急預案并上報安監部門。故障現象:漏電保護跳閘,處理措施:排查電纜破損或接地故障,應急流程:記錄故障代碼并聯系制造商。故障現象:防爆門失效,處理措施:停止使用并更換密封組件,應急流程:扣除設備安全績效評分。防爆正壓柜內置防爆照明,便于夜間作業。隔爆型防爆配電箱現貨直發

防爆配電柜的柜體經過靜電噴涂處理,耐腐蝕性強,適合長期在化工廠使用。隔爆型防爆配電箱現貨直發

安裝與維護的主要要求:(一)施工規范要點,場所分區確認:根據IEC 60079-10標準劃分危險區,確保設備選型匹配實際應用環境。電纜接口處理:使用密封填料函或金屬撓性管實現內外部無縫連接;防爆撓性連接管的長度需控制在規定范圍內(如不超過1米)。接地與等電位聯結:強制要求箱體有效接地,防止因絕緣失效產生危險靜電積累。(二)全生命周期維護策略,定期檢測項目:表面溫度測量;防爆接合面間隙檢查;元器件老化狀態評估。智能健康管理系統(IHMS)集成:部分高級產品內置振動、溫濕度傳感器,可遠程診斷潛在故障點并推送維修建議。隔爆型防爆配電箱現貨直發

- 隔爆型防爆配電箱現貨直發 2025-12-22

- 南京移動防爆空調批發價格 2025-12-22

- 防爆接線箱參考價 2025-12-22

- 南京防爆凈化燈廠家精選 2025-12-21

- 浙江柜式防爆正壓柜 2025-12-21

- 嘉興防爆燈廠家供應 2025-12-21

- 杭州防爆控制箱 2025-12-21

- 上海危化庫用防爆電加熱器行價 2025-12-21

- 上海柜式防爆穿線盒 2025-12-21

- 寧波冷暖防爆空調廠商 2025-12-21

- 隔爆型防爆配電箱現貨直發 2025-12-22

- 廣西RGB燈具互惠互利 2025-12-22

- 內蒙古LED照明燈條燈帶采購 2025-12-22

- 福建吊燈光纖燈廠家直銷 2025-12-22

- 上海節能倉儲燈怎么購買 2025-12-22

- 地埋燈工程公司 2025-12-22

- 四川防凍網球場燈光源 2025-12-22

- 天津全彩戶外小間距技術規范 2025-12-22

- 西藏照樹燈安裝公司 2025-12-22

- KTV裝飾燈條耗電量 2025-12-22